生产制造业物流规划全过程中,零件是规划最小的目标单位,特别是在汽车制造业中,每辆成品车制造所需的零件量以千记数。为使大量的零件有序地、按计划地配合生产运作节拍,并同时满足生产物流系统中仓储、运输、装卸搬运的需要,就必须为零件设计不同的仓储容器。

而仓储容器规划影响到零件储运空间的规模和装卸搬运的效率,也直接影响到后期其它规划中模式选择与量化计算。科学合理的仓储容器规划对于降低库存成本、提升生产物流效率至关重要。物流规划实践平台汇集大量实际案例,为高校物流规划教学提供详细的案例、数据配套和方法指引,其中包括大量不同案例不同情景中关于仓储容器规划的数据和内容。

图-零件入箱尺寸计算

在仓储容器规划过程中,物流模数和物流尺寸标准是依零件进行容器规划的基础。工业化越为发达的国家或地区,由于工业生产对于全社会高效低价物流服务的要求,物流标准也越为规范,所产生的经济外部性也就越高。

规范的物流模数和尺寸标准能带来物流系统内部元素之间、不同物流系统之间、以及物流系统与其他系统之间物流运作流程的高效和低成本。因此本文选用德国模数及物流尺寸标准,基于平台的案例将零件规格与仓储容器规划的全程逻辑梳理如下:

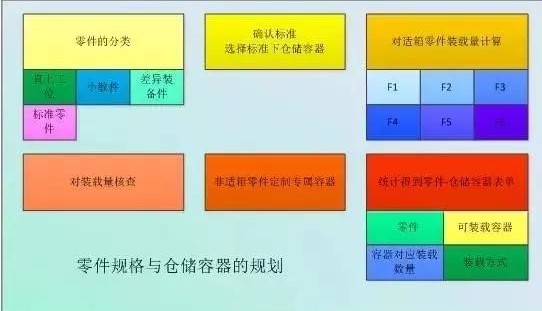

(1)首先要进行零件的分类。一般根据上线要求和零件的规格将零件分为:无库存直上工位件,尺寸较小的散件,个性装配差异件,其它标准件等。

(2)其次确认所选标准和参照标准,选择仓储容器,按照德国标准,汽车制造业物流规划中一般选用六类符合标准尺寸的,体积从小到大的周转箱,如果零件尺寸大于最大的周转箱,或重量不适合塑料制周转箱装载,可定制统一尺寸的木箱或铁箱。一些特殊零件将自配专有装载容器。

(3)而后对适箱零件装载量进行计算。一般零件假定成长方体放入箱中计算可装载数,可弯曲折叠零件经弯曲折叠假定成长方体放入后计算可装载数,散件类比入库包装容量和周转箱体积计算可装载数。但在计算中需注意:由于零件假定为长方体并放入长方体周转箱或定制箱时有六种存放方式,因此需要计算每一种存放方式下不同的可装载数,最后取最大的装载方案。

(4)然后对适箱零件装载量进行核查,例如:考虑到普通周转箱、塑料托盘材质,如果零件装载后超出容器载重要求,零件装载数目需要削减。如果可弯曲折叠零件经生产商核实不适合以弯曲折叠形式上线,料箱装载将正常放置。

(5)之后对于非适箱零件进行统计,并定制专属容器。基于定制容器成本考虑,如果零件能够通过一定摆放方式放入上架托盘、定制铁箱或木箱之中,则应装入上述长方体箱式容器。否则应选用可拆卸重组或低价材料进行定制。因为非适箱零件的容器制造成本远高于箱式容器,并且存储时就地堆放导致的仓储面积的增加,也造成土地的机会成本丧失。

(6)最后对零件、可装载容器、容器对应装载数量、装载方式进行统计。除特殊零件外,同一种零件有若干种可装载容器,对应不同的装载容器,得到对应的装载数量和装载方式。

通过以上计算和统计会得到零件-仓储容器对应表单,其中零件与仓储容器符合“单对多映射”关系,仓储容器与装载数量和装载方式符合“单对单映射”关系。而这张表单也是进行后期仓储功能区、设备人员投入等规划的基础。

图—零件规格与仓储容器规划逻辑

六步零件规格与仓储容器规划逻辑,完整表述了从零件规格清单到零件-仓储容器对应表单的全部过程。但由于零件规格与仓储容器规划是整个生产制造业物流规划的基础,并且整个物流系统的规划是一个子步骤之间紧密相连的系统工程。因此在对仓储容器进行规划时必须要考虑规划对于总固定投资、对于装卸搬运系统、对于物流系统改造难易程度等多方面影响并权衡利弊谨慎规划。